Este artículo se ha escrito pensando en las plantas de tratamiento aerobias (que utilizan

oxígeno disuelto en su reactor principal), sistemas que son intensivos en energía, y que

requieren de aireación non-stop 24/7. Entre las grandes ventajas de los sistemas

anaerobios, están su alta eficiencia en remoción de carga orgánica y la ausencia de

olores ofensivos generados en el proceso.

Los sistemas anaerobios por el contrario, si bien no son intensivos en energía -principal

ventaja-, no poseen una alta tasa de remoción de materia orgánica (por lo general

requieren de un sistema aerobio posterior) además que los gases que generan son

combustibles o de olores ofensivos y requieren de un tratamiento especial.

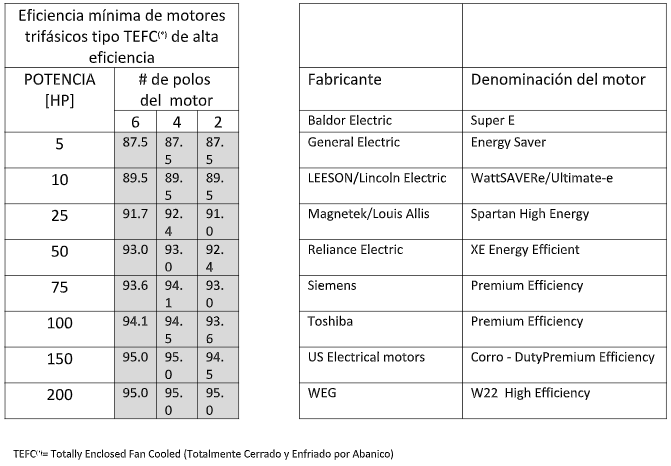

Por tratarse de sistemas de aireación que funcionan 24/7 (=8760 horas al año), es de

vital importancia seleccionar aireadores con motores de alta eficiencia. En las tablas

siguientes se muestran las eficiencias mínimas esperadas para motores modernos de

alta eficiencia, así como la nomenclatura utilizada por diversos fabricantes de ese tipo

de motores. Siempre se debe consultar a los proveedores de equipo por la eficiencia de

los motores ofrecidos para poderla comparar con la tabla adjunta.

Si Usted está en la fase de diseño, no utilice parámetros generales de diseño para

determinar la cantidad de aire que requiere su sistema de tratamiento. Generalmente

se desconocen las condiciones que fueron utilizadas para la determinación de esos

parámetros, lo que puede llevar a tener sistemas sobredimensionados (alto consumo de

energía), o pero aun, subdimensionados en el suministro de aire (deficiente desempeño

para remoción de carga orgánica).

Lo recomendado es utilizar las ecuaciones que describen los requerimientos de aire del

sistema, así como las de transferencia de oxígeno a la profundidad de inyección de aire.

Se deben consultar siempre las curvas de eficiencia en transferencia de oxígeno que

están disponibles por parte del proveedor de los difusores o del sistema de aireación

sumergido de su preferencia.

Es frecuente encontrar en PTARs que el sistema de aireación trabaja por ciclos (x horas

encendido, n horas en reposo), siendo la razón de estos paros el ahorro de energía (no

se hace para obtener alguna ventaja en el proceso de tratamiento). Esta práctica es

definitivamente no aconsejable, ya que si bien se obtienen ahorros en la factura

eléctrica, se hace a costa de un mal desempeño general de la PTAR en su objetivo

principal de remover remoción de carga orgánica.

La práctica mas efectiva para bajar la factura eléctrica, consiste en establecer un lazo de

control entre el oxígeno disuelto (O.D.) en el reactor de oxidación del sistema, y la

velocidad de giro del motor del soplador. Los componentes principales que se

requieren son un sensor (óptico) de oxígeno disuelto y un variador de frecuencia (VFD =

Variable Frequency Drive). En los periodos de baja carga de la PTAR, el O.D. tenderá a

subir del valor óptimo de 2,0 mg/l, con lo que el sensor medirá el valor de O.D. y le

mandará una señal al VFD para que el soplador gire mas despacio. Menos rpm en el

motor del soplador significan menos oxigeno inyectado al sistema, y al mismo tiempo

equivale a un menor consumo energético. Con los ahorros logrados con este sistema,

este tipo de inversiones por lo general se pagan en menos de 24 meses (para sistemas

con sopladores > 5 HP).